Описание системы

Ядро системы состоит из программируемого логического контроллера (ПЛК) и человеко-машинного интерфейса (ЧМИ). ЧМИ, в свою очередь, подключается к облачной онлайн-платформе посредством Интернета, предоставляемого маршрутизатором, так что к результатам мониторинга можно получить доступ через смартфон, планшет или ноутбук/ПК.

По сути, эта система мониторинга времени работы на базе Интернета вещей (IRTMS) будет особенно полезна при внедрении на производственных объектах, состоящих из обширного парка различных машин и оборудования. Операции технического обслуживания машины могут варьироваться от обычной чистки, замены одного или нескольких компонентов вплоть до капитального ремонта, каждая операция имеет разный временной интервал.

Ключевые результаты использования IRTMS заключаются в том, что пользователь будет иметь полный обзор графиков технического обслуживания в любое время и в любом месте, а подготовка запасных материалов, ком-понентов или инструментов может быть сделана заранее.

Ещё одним преимуществом данной системы является то, что она построена на базе доступных и относительно бюджетных устройств и компонентов, используемых в реальных промышленных условиях.

Соответственно снижается стоимость как самой системы, так и её дальнейшего обслуживания или улучшения. Прототип созданной системы мониторинга (IRTMS) был успешно протестирован и внедрён

на действующей электростанции с установленной мощностью не менее 200 мегаватт. Система полностью выполняет поставленные задачи по мониторингу времени работы, сбору соответствующих данных, уведомлениям технической службы и удалённому доступу для общего мониторинга и управления.

В целом, техническое обслуживание оборудования – это главный фактор продления срока его полезного использования, а значит, и минимизация затрат для большинства производств.

Любая установка, агрегат или машина подвержены износу или повреждениям при использовании, но при правильном и регулярном обслуживании срок их функционирования можно продлить.

Техническое обслуживание включает в себя все виды деятельности, связанные с поддержанием определённого уровня доступности и надёжности системы и её компонентов, а также её способности работать на предусмотренном стандартами уровне качества.

По статистике время работы, т.е. обеспечение бесперебойности производства, должно составлять 90%, а время, которое становится простоем, составляет в среднем около 10%. Конечно же, это отношение может меняться, причём не в лучшую сторону. Согласно проведённым исследованиям, в которых были указаны причины и их доля от общего времени простоя, выделены следующие показатели: 34% случаев простоя вызваны устаревшим оборудованием, 20% – техническими сбоями, 9% – нехваткой времени для выполнения обслуживания, 6% случаев были вызваны неверной или неработающей стратегией технического обслуживания. Остальную долю времени простоев занимают такие причины, как ошибки операторов, нехватка квалифицированного технического персонала, неверный дизайн оборудования и т.д. Фактически бо́льшая часть причин простоя, а это почти 70%, зависит от состояния оборудования и его технического обслуживания. А любой простой оборудования сверх допустимых временны́х интервалов в значительной степени влияет на всю цепочку производства.

Таким образом, крайне важно оптимизировать меры по техническому обслуживанию: их график – чтобы они не проводились слишком рано или слишком поздно, их продолжительность и чёткое выполнение. Благодаря этому можно сократить время простоя и затраты на техническое обслуживание, а значит, одновременно повышая эффек-тивность производства.

Профилактическое обслуживание (ПТО) – как один из видов технического обслуживания, выполняемый через заранее определённые интервалы времени, которые могут зависеть от времени производства или производственного цикла. Однако до 50% случаев такого профилактического обслуживания в производстве применяется без необходимости. Это можно с уверенностью объяснить неточностью определения вышеупомянутого времени производства или производственного цикла.

Повышение точности ПТО в рассматриваемой системе мониторинга осуществляется на основе фиксации времени работы машины. Срок профилактического обслуживания не зависит от запланированного времени производства или прогнозируемого объёма производства, как это обычно практикуется. Напротив, сроки ПТО зависят от фактического времени работы машины.

Предлагаемая система основана на концепции Интернета вещей (IoT) и использует в качестве ядра ПЛК и ЧМИ для визуализации и взаимодействия с обслуживающим персоналом. ПЛК контролирует линии электропитания машин и записывает данные об их состоянии. Мониторинг времени работы можно осуществлять непосредственно через ЧМИ или удалённо через телефон, планшет или ноутбук/ПК. В свою очередь, Ethernet-соединение панели позволяет подключиться через маршрутизатор к облачным платформам. Соответственно данную систему следует называть системой мониторинга времени работы на базе Интернета вещей (IRMTS). Изначально прототип системы создавался для целей моделирования и тестирования с учётом возможности контролирования четырёх машин одновременно. Графики технического обслуживания каждой машины в целом (при капитальном ремонте) или частично (по компонентам) должны храниться в системе (IRMTS), с дальнейшим заблаговременным напоминанием о каждом предстоящем ПТО по электронной почте и на экране ЧМИ.

Меры по техническому обслуживанию

Меры по техническому обслуживанию могут принимать форму различных действий, предпринимаемых для защиты или ремонта машин, чтобы они находились в рабочем состоянии.

После прохождения периода, когда могут начать возникать ранние неисправности или отказы, работоспособность оборудования, как в целом, так и в частности, постепенно ухудшается с течением всего времени его эксплуатации. Подобную зависимость можно представить в виде функции, приведённой на графике рис. 1. В определённой точке P обнаруживается изменение производительности. Если техническое обслуживание не проводится, производительность снижается ещё больше и достигает точки F, где происходит функциональный сбой и машина больше не может работать.

Задолго до прохождения точки P для улучшения производительности можно провести ПТО – ориентированное на текущее состояние либо плановое. Отрезок между точками P и F является критическим временем проведения ПТО. При достижении точки F потребуется уже так называемое реактивное, или аварийное, техническое обслуживание, т.е. оперативная реакция на функциональный или катастрофический отказ и выход из строя.

Сложность планирования технического обслуживания возрастает с увеличением количества машин, интегрированных в производственный процесс. Каждая установка или машина имеет свои потребности в материалах, компонентах и инструментах (в том числе в расходных) в определённый момент времени.

В качестве примера можно рассмотреть оптимальный график профилактического обслуживания нескольких наиболее ответственных компонентов турбин паровой электростанции Ombilin (табл. 1). Полный список компонентов, конечно же, намного больше, в связи с чем контроль и обработка большого объёма данных, в том числе учёта фактического времени работы соответствующей машины, требует особой надёжности от системы.

Аппаратная реализация проекта

В этом проекте был выбран ПЛК серии LE (рис. 2) производства HollySys. Данная серия модульных и компактных контроллеров предназначена для систем средней и малой автоматизации. Контроллеры обладают стабильной производительностью, надёжны и удобны в техобслуживании, а за счёт расширения ввода/вывода и многообразия коммуникационных модулей позволяют строить масштабируемые распределённые системы с широкими возможностями коммуникаций с периферийными устройствами и оборудованием сторонних производителей.

ЧМИ очень полезен для визуализации процесса в легко воспринимаемой человеком форме. Особенно это важно при мониторинге состояния, установке значений параметров и управлении в зависимости от возникших обстоятельств. Отображение предупреждений, в том числе и в виде уведомлений, визуализация трендов, как в реальном времени, так и историческая, также являются немаловажными функциями.

В качестве панели визуализации в данном проекте был выбран ЧМИ от компании Weintek (рис. 3). Надёжность и производительность устройств, простое и удобное ПО, широкие возможности по подключению к различным типам ПЛК, включая HollySys, и, конечно же, бюджетная стоимость сделали выбор ЧМИ для проекта безальтернативным, особенно если в решении предусматриваются возможности управления удалённым доступом и дистанционного мониторинга.

Возможность настройки удалённого доступа к ЧМИ традиционно является непростой задачей. Обычно панели оператора предназначены для подключения только к локальному промышленному оборудованию, такому как ПЛК, промышленные ПК или другие устройства автоматизации. В большинстве случаев это связано с аппаратными ограничениями, настройками сетевых параметров и диктуется соображениями безопасности.

EasyAccess 2.0 от Weintek – это облачная технология для реализации доступа к ЧМИ из любого места в любое время посредством подключения через Интернет. Соединение через эту онлайн-платформу делает удалённый мониторинг, устранение неполадок и реконфигурацию ЧМИ и ПЛК более простым, удобным и эффективным.

Использование в проекте панели Weintek позволило убрать ограничения и упростить несколько задач. Благодаря использованию EasyAccess нет необходимости выделять для каждой панели оператора IP-адрес, отсутствуют сложные настройки маршрутизации, сетевых уровней и портов, а также обеспечивается высокая безопасность соединения, защищённого 128-битным SSL-шифрованием. В рамках текущего проекта непосредственным преимуществом использования EasyAccess 2.0 является значительное сокращение времени реакции на возможные события, а соответственно, и сокращение времени простоев оборудования, минимизация выездов технического специалиста и затрат на рабочую силу.

В качестве дополнительного оборудования в системе IRTMS также используются маршрутизатор для возможности предоставления ЧМИ с EasyAccess доступа к Интернету и несколько промежуточных реле для управления питанием машин большой мощности. Именно текущие состояния реле и будут учитываться при отсчёте времени работы машин. В моделируемой системе будет осуществляться управление и контроль четырьмя такими машинами или узлами: подкачивающим насосом, компрессором, турбиной и котлом. В системе предусмотрено два режима управления: ручной, на месте со шкафа автоматики, и дистанционный. В ручном режиме включение и выключение всех узлов системы имитируется переключателями, которые подключаются ко входам ПЛК.

В зависимости от состояния переключателя (включён или отключён) контроллер, в свою очередь, отправляет сигнал на соответствующее реле с последующим переключением источника питания машины между активным и неактивным режимами. Аналогичная ситуация с подключением установлена и для дистанционного управления. В обоих случаях, будь то ручное или дистанционное управление, система мониторинга IRTMS немедленно начинает отсчёт времени работы каждый раз, когда состояние узлов становится активным, и останавливается в случае неактивного режима. Подсчитанное время будет сохраняться в памяти ПЛК.

Итоговая функциональная схема системы IRTMS представлена на рис. 4.

На площадке система управляется ПЛК Hollysys, подключённым к ЧМИ Weintek, а за счёт облачного решения EasyAccess находящемуся вне площадки пользователю или оператору для управления и мониторинга достаточно использовать смартфон или ноут-бук/ПК.

Программная реализация проекта

Общий принцип работы можно представить в виде следующей блок-схемы (рис. 5). После запуска ПЛК проверяет активную на данный момент машину(ы), на что будет указывать состояние соответствующих входных сигналов. Ко времени работы каждой активной машины в этот момент будет добавляться 1 секунда. При последующем достижении отметки в 3600 секунд к счётчику часов добавляется 1 час, а соответствующий счётчик секунд сбрасывается на 0.

Затем идёт накопление данных и сопоставление их с оставшимся установленным в расписании временем работы. В случае достижения пороговых значений ЧМИ однократно включит звуковой сигнал на 60 секунд, отобразит уведомление на экране и отправит уведомление по электронной почте на зарегистрированный адрес. Таким образом, за счёт отслеживания и дальнейших напоминаний пользователь может планировать будущие действия по техническому обслуживанию с учётом остаточного времени, в том числе и о необходимых процедурах и объёме технического обслуживания. При настройке привилегированного доступа ответственные пользователи также могут сбросить счётчик часов работы машин на нулевое значение после проведения всех необходимых процедур обслуживания. На этом этапе цикл завершается, и процесс возвращается к ПЛК, обнаруживающему активную в данный момент машину(ы).

В качестве инструмента для программирования можно использовать платформу AutoThink, разработанную Hollysys для работы со своими ПЛК. Программный пакет AutoThink обладает простым и интуитивно понятным пользовательским интерфейсом, поддерживает все основные языки программирования, соответствующие стандарту IEC61131-3, а также содержит богатые функции и различные пользовательские библиотеки. Данное ПО подходит для работы со всеми сериями ПЛК Hollysys, а возможность его бесплатного использования стала дополнительным критерием выбора в проекте продукции Hollysys. Так, в рамках одного файла проекта системы IRTMS каждая машина получает отдельную страницу программы. Такой модульный подход упрощает устранение неполадок и даёт возможность для дальнейшего расширения программы. Добавление новых узлов или машин можно обеспечить путём создания дополнительных страниц программы. На рис. 6 показан пример интерфейса главной страницы программы, которая используется для подкачивающего насоса. Страница Time_Count (FB) – это программа, подсчитывающая время работы машины и состоящая из 10 цепочек, которые в дальнейшем компилируются и становятся одним функциональным блоком. Каждый такой блок настроен на количество необходимых элементов ПТО, которые отслеживаются для каждой машины. В данном проекте это число варьируется от 3 до 5.

Визуализация процесса осуществляется с помощью программного обеспечения Weintek EasyBuilder Pro. Сам процесс создания проекта визуализации описывать не будем, для этого есть достаточное количество документации и учебных курсов. Стоит отметить только то, что в данном проекте использовалась возможность настройки различных ролей пользователей, в частности: «Менеджмент», «Техник» и «Оператор». Подобная структура полезна для назначения определённых прав доступа, таких как сброс отсчитанного времени работы, установка/сброс заданного значения для определённого элемента ПТО машины или просто возможность включать и выключать машины.

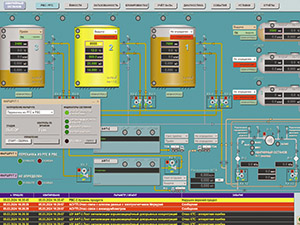

На главном экране (рис. 7) возле каждого изображения машины расположен индикатор, сигнализирующий о текущем состоянии работы. Для перехода к параметрам и информации о текущих и заданных значениях, а также к списку элементов, требуемых для ПТО, достаточно нажать на соответствующую кнопку под изображением.

Сбор данных, анализ и тестирование

Работоспособность системы, контроль правильности сбора данных и их анализа проводится в ходе ряда тестов. Проверяются все функции системы, такие как мониторинг времени работы, сброс времени работы, сигнализация и отправка уведомлений, а также удалённый доступ для мониторинга и управления.

Поскольку в данном случае система IRTMS является полностью цифровой, т.е. не предполагает измерений аналоговых сигналов, таких как температура, давление или скорость, реакция системы и полученные данные имеют только два состояния: в порядке или нет, выполнено или не выполнено. Настройка и тестирование системы реализованы в упрощённом порядке и разбиты на три этапа: мониторинг времени работы, сброс параметров и тестирование уведомлений и предупреждений. Хотя данную систему можно расши-рить и для работы с бо́льшим числом отслеживаемых параметров.

На первом этапе система тестируется для измерения, записи и отображения времени работы машины. Чтобы сократить время испытания, отсчёт 1 часа моделируется 10 секундами. Машины включаются и выключаются двумя доступными методами: вручную, со шкафов управления на площадке, и дистанционно, через удалённый доступ к ЧМИ. Для получения необходимого объёма данных каждый метод тестируется по 10 раз. В табл. 2 представлены по два результата для каждого метода переключения. Перед началом каждого теста счётчик часов сбрасывается на 0. По итогу тестов были получены ожидаемые результаты, которые подтверждают, что основной параметр – время работы всех машин – можно успешно контролировать.

Второй этап тестирования включал в себя попытки сбросить ненулевое записанное время работы и изменить список элементов и график ПТО или их заданные значения. Благодаря разделению прав доступа подобные действия доступны только пользователям с привилегированным классом управления. Для всех остальных классов, таких как «Техник» и «Оператор», кнопка сброса блокируется, и сброс времени работы не может быть выполнен. Результат теста показан в табл. 3.

На третьем этапе тестирования моделируется отправка уведомлений по электронной почте и отображение сообщения на экране ЧМИ. В качестве примера взят подкачивающий насос, время ПТО по графику установлено на 250 часов (при моделировании оно равно 2500 секундам). Таким образом, электронное письмо и уведомление на экране будут отправлены в течение следующих 10 часов (примерно 100 секунд), когда будет достигнута пороговая 240-часовая отметка напоминания. Информация о необходимых материалах, компонентах и инструментах будет включена в поле сообщения электронной почты. Содержание этого уведомления может быть расширено в соответствии с потребностями пользователя.

Заключение

После серии моделирующих испытаний, благодаря которым были подтверждены работоспособность и функциональность, построенная модель системы автоматического мониторинга успешно достигает двух ключевых целей. Во-первых, система поддерживает графики профилактического обслуживания (ПТО) нескольких машин. Таким образом, пользователь может получить полную информацию и расписание работы в любое время и находясь в любом месте. Во-вторых, система генерирует напоминания о текущем состоянии машин и рекомендуемых действиях по проведению ПТО, благодаря чему обслуживающий персонал может заранее подготовить материал, комплектующие или инструменты, а также график работ. Это, в свою очередь, повышает эффективность проведения ПТО и минимизирует время простоя производства. При этом затраты на разработку и создание системы относительно небольшие, особенно в плане стоимости оборудования, не говоря уже о сбережённых благодаря минимизации незапланированных остановок производст-венного процесса финансах. ●

Литература

- Sitompul E., Rohmat A. IoT-based Running Time Monitoring System for Machine Preventive Maintenance Scheduling, Jurnal Teknik Elektro, Vol. 13 No.1, April 2021, pp. 33–40.

- Assauri S. Production and Operation Management, Revised Edition, Jakarta: Publication Institute of Faculty of Economics and Business, University of Indonesia, 2008.

- Ben-Daya M. Handbook of Maintenance Management and Engineering. London: Springer, 2009.

- Tabikh M. Downtime Cost and Reduction Analysis: Survey Results, Master Thesis, KPP321, Mӓlardalen University, 2014).

- Beijing Hollysys Co. Ltd // URL: https://www.hollysys.com/.

- Weintek Labs., Inc. // URL: https://www.weintek.com/.

Автор – сотрудник фирмы ПРОСОФТ

Телефон: (495) 234-0636

E-mail:

info@prosoft.ru

© СТА-ПРЕСС, 2024

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация